Chaque 22 octobre, la Journée mondiale de l’énergie rappelle à quel point la sobriété et l’efficacité énergétique sont des leviers majeurs pour l’industrie. À la SLN, cette ambition se traduit par une démarche d’amélioration continue des procédés industriels, appuyée sur l’innovation, l’automatisation et la rigueur technique.

Mieux maîtriser les températures pour une énergie mieux utilisée

Dans le procédé métallurgique de la SLN, la maîtrise des températures est essentielle : chaque étape – du séchage du minerai à sa fusion finale – nécessite un apport calorifique précis pour transformer la matière tout en limitant les pertes.

L’objectif n’est pas seulement de chauffer le minerai, mais de le chauffer efficacement, c’est-à-dire d’utiliser juste l’énergie nécessaire, au bon moment et au bon endroit.

Un excès d’air dans les fours oblige à brûler davantage de carburant pour maintenir la température visée, ce qui provoque une surconsommation énergétique, une diminution du rendement thermique et une hausse des émissions de gaz à effet de serre. La clé réside donc dans la stabilité du procédé, garantissant à la fois la qualité du produit fini et une utilisation optimale de chaque kilowatt consommé.

Modèle prédictif et intelligence embarquée

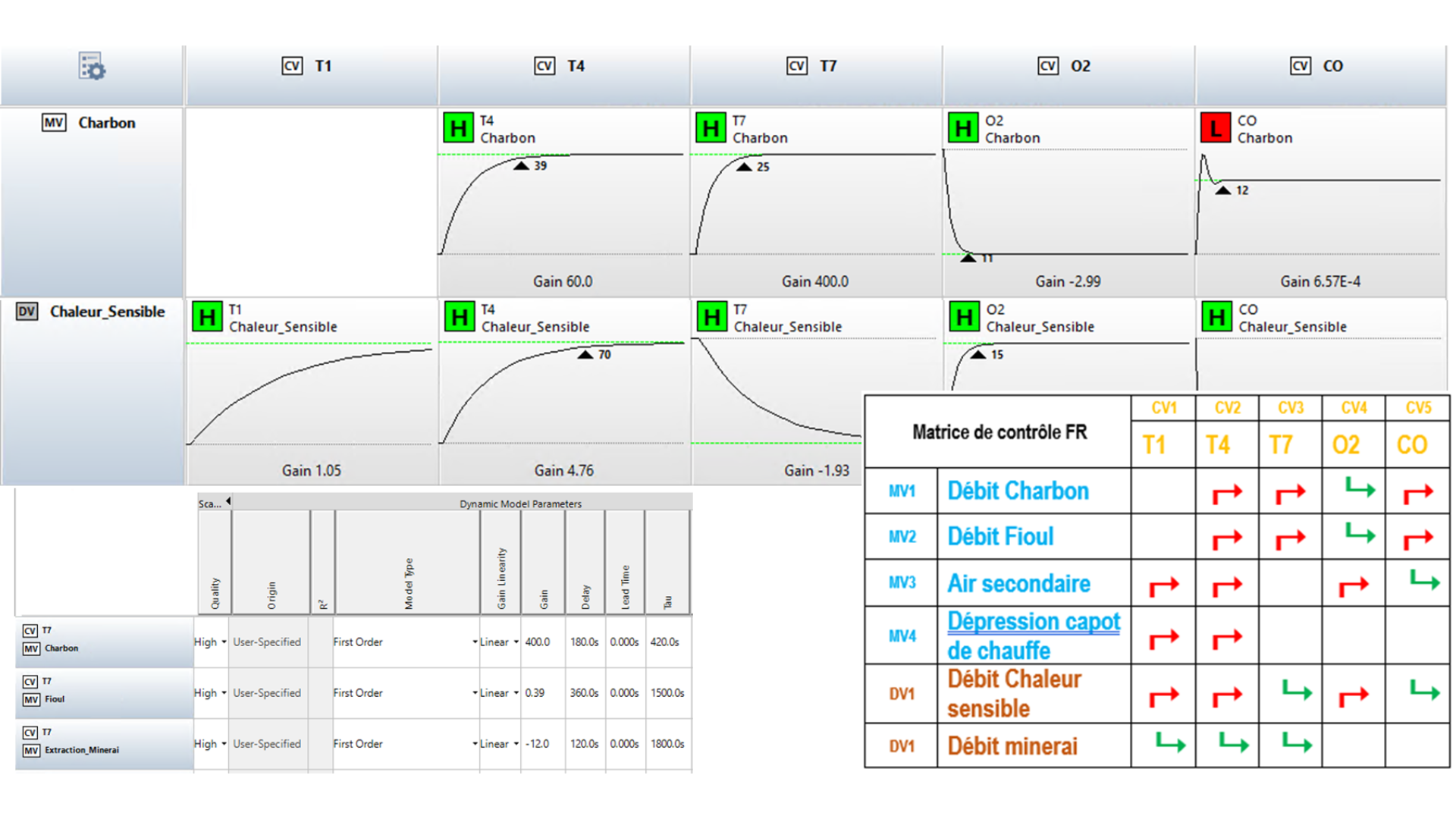

Pour améliorer la stabilité thermique et énergétique des fours rotatifs, la SLN met en œuvre des systèmes de régulation avancée capables de prédire et corriger automatiquement les dérives du procédé.

Ces systèmes utilisent des modèles predictifs du comportement du four pour anticiper les variations de température, de débit ou de charge, puis ajuster en temps réel :

- les débits d’air et de carburant (fioul et charbon pulvérisé),

- la vitesse de rotation des exhausteurs,

- et le débit de minerai alimenté.

Concrètement, cela signifie que l’automate ne se contente plus de réagir à un écart de température : il anticipe la réponse du procédé et adapte les consignes avant même que l’écart ne se produise. Cette approche réduit la variabilité du procédé, stabilise la marche automatique et diminue la consommation de fuel et de charbon à production équivalente.

Matrice du MPC

De nouveaux systèmes de contrôle avancé à amont-aval

Cette logique d’automatisation avancée ne se limite plus à la calcination : elle s’étend désormais à l’ensemble du département amont-aval.

Au niveau de la reprise et du séchage de minerai, un système de couplage entre la roue-pelle et les tubes pré-sécheurs permet à l’installation de s’adapter automatiquement aux variations extérieures.

La roue-pelle ajuste ainsi son débit pour garantir une alimentation régulière, tandis que les sécheurs, pilotés eux aussi automatiquement, adaptent leur puissance de chauffe pour atteindre la production visée tout en minimisant les gaspillages énergétiques, notamment en réduisant les excès d’air dans le procédé.

Revaloriser la chaleur sensible : un autre levier stratégique

Autre axe fort de cette démarche : le travail sur le réseau de chaleur sensible, dont l’objectif est de récupérer et recycler la chaleur perdue pour la réinjecter dans les fours rotatifs.

Cette étape, préalable au déploiement du projet AEP (Atelier d’Extrusion des Poussières), vise à :

- réduire les pertes calorifiques,

- diminuer les émissions de poussières et de panaches,

- améliorer le rendement énergétique global,

- et ainsi, produire plus avec moins d’énergie.

La technologie au service des compétences humaines

Ces innovations ne remplacent pas l’expertise humaine, elles la renforcent et la valorisent.

Grâce à l’automatisation et à l’analyse prédictive, les opérateurs peuvent désormais prendre du recul sur le pilotage quotidien pour se concentrer sur les décisions stratégiques, ainsi que sur des tâches d’analyse, de précision et de priorisation, plus enrichissantes et à forte valeur ajoutée.

Le département Contrôle des Procédés, en charge du développement de ces automates, réunit une équipe de dix spécialistes aux compétences complémentaires : instrumentation, automatisation et régulation.

Aujourd’hui, les tests sont encore réalisés en conditions réelles, mais à terme, ils seront effectués sur simulateur, limitant ainsi l’impact sur la production tout en renforçant la fiabilité des systèmes.

Les gains mesurables de ces nouvelles logiques de régulation sont déjà concrets :

- Moins de consommation de fuel pour un même besoin énergétique,

- Moins de variabilité et donc une meilleure préservation des équipements,

- Moins de démarrages énergivores,

- Augmentation de la production tout en maîtrisant les coûts énergétiques,

- Adaptation fine de l’énergie à la production réelle.

Avec un coût de l’électricité représentant près de 60 % du coût de production du ferronickel, l’énergie constitue un levier stratégique majeur pour la SLN

Dans un environnement où le prix de l’électricité est 3 à 4 fois plus élevé que celui de ses concurrents, notamment indonésiens qui bénéficient d’une énergie subventionnée, chaque progrès en matière d’efficacité énergétique devient déterminant pour la pérennité et la compétitivité de la filière métallurgique en Nouvelle-Calédonie

En combinant intelligence automatisée, pilotage prédictif et valorisation énergétique, la SLN renforce la maîtrise de ses procédés et optimise l’usage de chaque kilowatt consommé.

Ces innovations permettent non seulement de réduire la consommation de fuel et les variabilités de production, mais aussi de préserver les équipements, limiter les redémarrages énergivores et stabiliser la performance opérationnelle.

Cette démarche s’inscrit dans une vision industrielle résolument tournée vers l’avenir : produire mieux, avec moins d’énergie, tout en garantissant la fiabilité et la durabilité des installations.

À travers ces actions, la SLN démontre qu’efficacité énergétique et performance industrielle vont de pair, au service d’une métallurgie plus sobre, plus intelligente et plus compétitive, moteur de valeur ajoutée locale et de sécurisation du réseau électrique calédonien.

Retrouvez nos fiches thématiques :