Le procédé

Extraction du minerai de nickel, traitement pyrométallurgique, contrôle qualité, transport maritime… nos équipes s’appuient sur des outils industriels performants permettant de fournir à leurs clients internationaux des produits de qualité: Ferronickel, minerai et Ferronickel Slag.

![]()

1 – Concertation

Mise en place des autorisations

sociétales et réglementaires pour

l’ouverture d’un gisement.

![]()

2 – Exploration

Sondages et échantillonnages de

plus en plus serrés pour préciser

la teneur des minerais et la

quantité disponible.

![]()

1 – Concertation

Mise en place des autorisations

sociétales et réglementaires pour

l’ouverture d’un gisement.

![]()

2 – Exploration

Sondages et échantillonnages de

plus en plus serrés pour préciser

la teneur des minerais et la

quantité disponible.

![]()

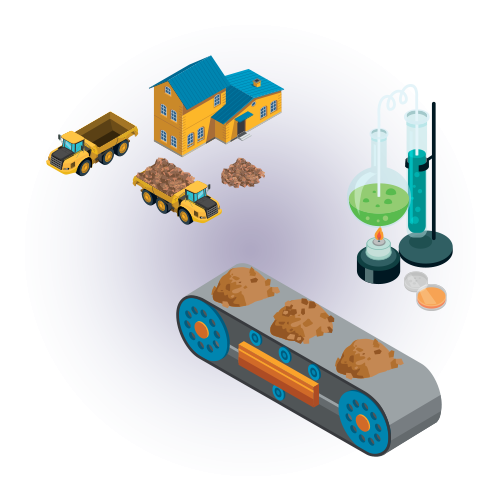

3 – Décapage & Extraction

Manipulation et séparation des différents matériaux avec une flotte d’engins miniers : couche végétale réutilisée, stériles mis en verse, minerais valorisables brut à l’export ou transformés dans l’usine métallurgique de Doniambo / Nouméa.

![]()

4 – Tri & Sélection

Partage des minerais selon leur composition physico-chimique.

Transport jusqu’au minéralier.

![]()

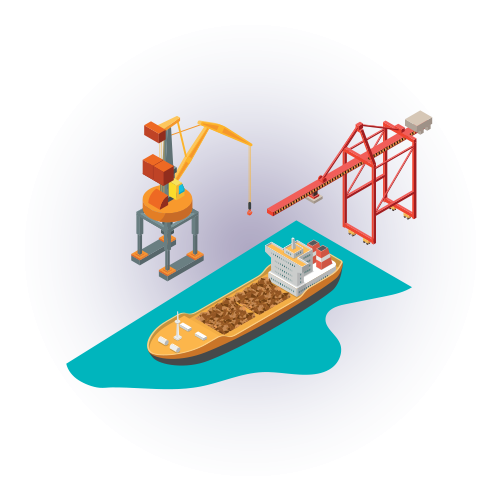

5 – Transport & logistique

Chargement des minéraliers aux bords de mer des sites miniers puis exportation de minerai brut ou acheminement vers l’usine de Doniambo, selon la teneur en nickel

de la cargaison.

![]()

6 – Déchargement

& Homogénéisation

Déchargement à quai avec 2 grues

et mélange sur le parc de stockage

pour lisser les caractéristiques du minerai.

![]()

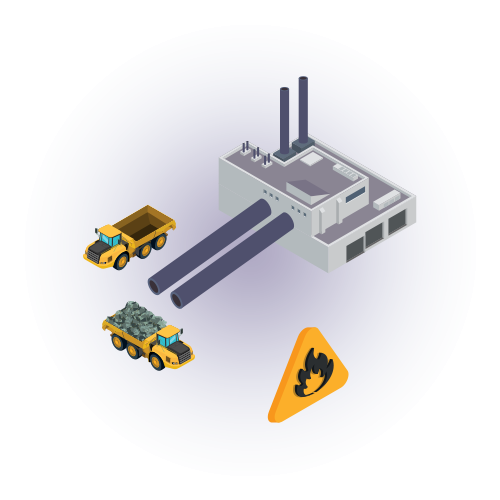

7 – Pré-séchage

Réduction de l’humidité

pour atteindre 20%

dans deux fours présécheurs

et limiter la consommation

électrique lors

de la fusion.

![]()

8 – Calcination

Transport du minerai par

convoyeur dans un des

cinq fours rotatifs pour

réduire l’humidité à zéro et

atteindre 900°C,

température limite de

l’état solide du minerai.

![]()

9 – Fusion

Versement du minerai dans un des trois

fours électriques pour être chauffé et

fondu à 1600°C. Le ferronickel liquide

est coulé d’un côté du four dans une

poche le conservant chaud. De l’autre,

s’écoule la scorie, refroidie et granulée

dans un bassin d’eau de mer.

![]()

10 – Affinage

Suppression du soufre,

baisse des teneurs en

silicium et carbone restant

dans le ferronickel liquide.

Refroidissement sous forme

de grenailles, le produit fini.

11 – Homogénéisation et

livraison du ferronickel

Stockage du produit fini

nommé SLN 25 dans des

stalles pour homogénéisation

et livraison d’un produit de

qualité stable

(norme ISO 9001).

![]()

12 – Métiers supports

Activités de soutien tout au long

de la chaîne de valeur : management du personnel, finances, informatique, environnement (ISO 14001), achats, investissements, santé, sécurité (ISO 45001), sûreté, qualité, communication, études d’amélioration, gestion des parties intéressées (norme IRMA), gestion de l’énergie (ISO 50 001)